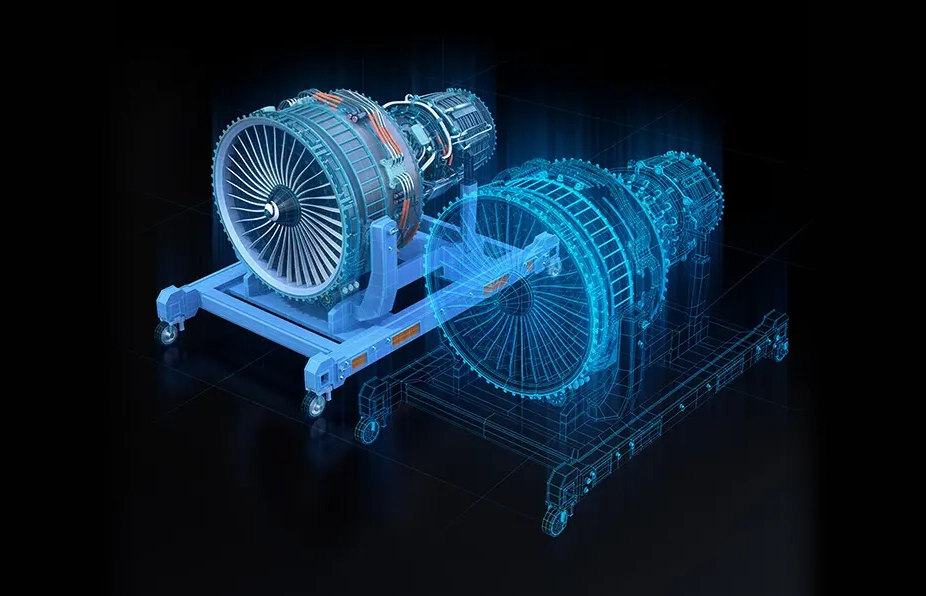

Cos’è il Digital Twin?

Il digital twin, come dice la parola stessa, è semplicemente la replica in forma digitale di un’entità fisica.

Letteralmente dall’inglese: gemello digitale, oppure più comunemente: copia digitale.

La nuova entità digitale è in qualche modo connessa a quella fisica, con cui scambia informazioni, come ad esempio i valori dei parametri di funzionamento.

Dopo aver costruito il tuo digital twin è possibile dotarlo con degli algoritmi di Machine Learning ed Intelligenza Artificiale, permettendo un costante apprendimento e rendendo la copia virtuale man mano sempre più fedele a quella reale.

Indice:

- A cosa serve sviluppare un digital twin?

- Tipologie di Digital Twin

- Esempi di Digital Twin

1. A cosa serve sviluppare un digital twin?

Prendiamo ad esempio la progettazione.

Nel settore manifatturiero, la progettazione ha sempre seguito un processo lineare.

Lo sviluppo di un nuovo prodotto, una volta acquisite tutte le informazioni, inizia con una prima fase di progettazione su carta, e poi al computer.

Successivamente viene sviluppato un prototipo per le necessarie prove di affidabilità e di rispetto di tutti i parametri di progetto.

Se le prove non vanno a buon fine, si ritorna alla progettazione del prodotto per correggerne le problematiche riscontrate.

Il ciclo è naturalmente ripetuto fintanto che tutte le condizioni prestazionali del prodotto non sono raggiunte, solo allora la produzione in serie può cominciare.

Grazie alla possibilità di sviluppare una copia digitale dell’entità fisica, le aziende sono ora in grado di percorrere la fase di progettazione più volte in modo semplice e veloce.

Con la copia digitale non sarà necessario predisporre multiple prove sul campo, accorciando il tempo necessario per il testing del prodotto.

La durata della prova eseguita in ambiente digitale è poi slegata dal tempo fisico reale, ma dipende dalla capacità di calcolo dei nostri processori.

Con l’elevata capacità di calcolo che abbiamo oggi a disposizione siamo in grado di accorciare ancora di più i tempi di prova, dando cosi la possibilità di testare molte più configurazioni.

L’unica condizione che deve essere rispettata è l’affidabilità e la precisione nella progettazione del gemello digitale in tutti i suoi aspetti di funzionamento.

Questo cambio di paradigma facilita l’attività di progettazione, riducendo le fasi fino a ieri richieste ed i passaggi interattivi necessari tra l’ufficio di progettazione e il laboratorio. È evidente quindi il grande risparmio di risorse sia materiali che fisiche in questa fase cruciale dell’attività di un’azienda manifatturiera.

2. Tipologie di Digital Twin

Di digital twin ne esistono svariate forme a seconda del settore di appartenenza, dell’applicazione, ma anche in base alla fase della vita del prodotto.

Possiamo, ad esempio, suddividere i digital twin in queste 3 macro tipologie:

- digital twin prototype (DTP)

- digital twin instance (DTI)

- digital twin aggregate (DTA)

La prima versione nasce per soddisfare tutte le esigenze che si hanno in fase progettuale, dove è necessario verificare continuamente il design, le analisi e i processi prima di costruire fisicamente il prodotto.

La seconda, ovvero il DTI, è stata sviluppata invece per testare ogni istanza o singola componente, del macchinario una volta che è stato assemblato. Così facendo si possono testare le singole funzionalità migliorandole continuamente.

L’ultima tipologia è il DTA, ovvero la versione che aggrega le informazioni di tutti i singoli DTI.

Il Digital Twin Aggregate rappresenta quindi la versione finale della nostra copia digitale, dove sono incluse tutte le funzionalità e di tutti i singoli componenti.

3. Esempi di Digital Twin

Viste le enormi potenzialità di questa tecnologia, anche noi di ICI Caldaie abbiamo deciso di scommetterci.

La presenza sempre più diffusa, e a basso costo, di sistemi di misura sulle caldaie (dispositivi Internet-of-Things), genera una considerevole quantità di dati.

Grazie a questa mole di dati abbiamo implementato dei sistemi di modellazione data-driven che hanno prodotto i digital twin delle nostre caldaie.

Avendo utilizzato i dati raccolti sul campo, i digital twin sono di tipo DTA, ovvero incorporano i dati di tutti i singoli componenti: da quelli del bruciatore, a quelli dell’acqua in ingresso a quelli dei vari output.

La copia digitale ricavata dalla modellazione dei dati registrati dai sensori della controparte fisica, rappresenta una riproduzione molto precisa per le condizioni fino a quel momento registrate.

Come accennato però, un’applicazione interessante è sicuramente quella di prevedere comportamenti futuri prevenendo rotture e mantenendo massimi i livelli di efficienza del sistema.

Tutto questo lo si può risolvere implementando algoritmi di machine learning che grazie al digital twin, applicano e monitorano i parametri in ingresso ed uscita, imparando man mano e rendendo il sistema sempre più preciso ed affidabile.

Questo, ad esempio, è il risultato di un algoritmo predittivo di machine learning su un digital twin di una nostra caldaia.

Come si vede dal grafico l’algoritmo riesce a descrivere in modo molto preciso l’andamento della temperatura di una caldaia ad acqua calda nei 15 minuti analizzati.

Oltre all’applicazione in fase progettuale abbiamo visto come ce ne siano ulteriori ed altrettanto importanti, in fase post vendita.

Si possono, per esempio, portare all’estremo tutte le procedure di manutenzione predittiva, anticipando rotture e sostituzioni di componenti a fine vita.

Grazie al digital twin è poi possibile mantenere monitorati i livelli di efficienza della propria caldaia, continuando a monitorare quelli reali con quelli ideali, valutando man mano le discrepanze e individuandone le cause.

Questi temi però aprono numerose altre parentesi che approfondiremo nel prossimo articolo.